为了打造让用户放心的重卡,2023年2月9日-10日,北汽重卡总经理吴越俊亲临-46度的极寒之地牙克石,对三高试验队的高寒试验进行督战,确保为用户提供高质量的产品。

这已经不是北京重卡第一次进行三高试验,此前,企业还多次深入漠河、吐鲁番、昆仑山,在最低温度-45℃,最高温度+35℃的天气环境下,进行验证、分析,不断提升产品的核心竞争力。

当然,三高试验不过是北京重卡道路验证的一个缩影。为了向用户提供高质量的产品,北汽重卡独辟蹊径,在行业首创“道路验证、台架验证、数字验证”的三重验证,打造了国内一流的道路试验设备,无论是可靠性、耐久性、动力性、经济性、制动、操稳平顺、路谱采集还是NVH等试验项目全部都可以实现。

在台架验证方面,北京重卡投入了整车转鼓试验台、发动机台架试验台和驾驶室强度刚度测试台等10多项重要试验检测设备,可以实现整车热平衡试验、进排气性能标定、传动系统效率测试、最大爬坡度、最高车速、最低稳定车速、加速性能、油耗及排放测试等项目,可达到与道路试验相同的效果。

除了传统的道路验证和台架验证之外,数字化技术的加持,为北京重卡的产品验证跑出了新纪录。

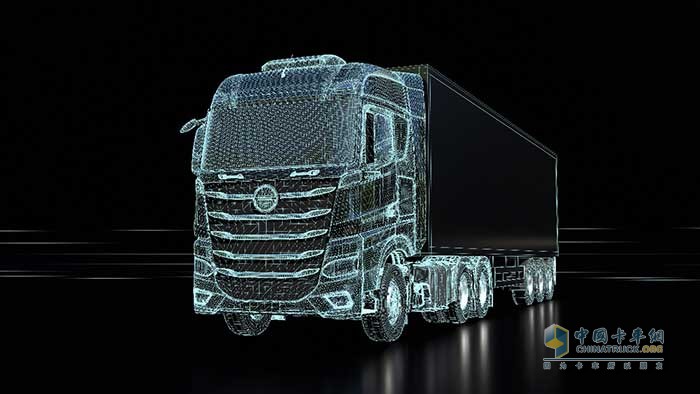

北汽重卡打造的中国首个重卡数字孪生智慧工厂,以精准高效的“大数据+智能算法”决策模式,向下给予生产数据指导及验证,向上以数据算法赋能,实现IT与OT的完美融合。

在研发验证方面,北汽重卡基于量据建立了北京重卡的数字孪生体,在虚拟模型上进行仿真分析,把产品质量问题大部分消灭在研发环节。据了解,目前北汽重卡已经全面开展了整车造型、性能、碰撞安全仿真以及零部件强度、刚度和模态的CAE分析,为实现整车低风阻、动力性和经济性等各项性能指标提供强力支撑。

经过行业首创三重验证后,北京重卡实现了累计超1000万公里实际道路耐久性验证、累计632天(相当于600万公里)的实验室整车台架试验以及累计里程超1亿3千万公里的数字虚拟实验场景验证,在千锤百炼中,确保高质量产品!

在硬件投入之外,北京重卡还拥有一支能力过硬的试验队伍,至目前已吸引来自重卡行业第一梯队的300多位行业年轻精英加盟,已全面形成从造型设计、整车性能集成、整车物理集成、CAE计算分析、NVH研究、模块和零部件设计直至试制试验的全过程正向开发能力。

可以说,为了确保产品市场交付0缺陷,北京重卡筹备阶段层层验证,将质量贯穿到了每一个环节,尤其是在研发阶段,北京重卡通过实际道路验证、台架验证与数字验证的充分结合,严苛把关,确保实现以世界级高品质的产品投放市场。

正是这种不把市场当试验场的态度,行业首创三重验证的研发流程,让我们对北京重卡的期待值拉满,期待着这款全新一代的北京重卡高品质产品能够带给我们更多惊喜!