国内轮毂大多是2-3万公里的保养间隔,对于跑长途的物流牵引车而言,就意味着频繁的拆卸轮毂。在拆卸的过程中,维修人员一般是使用锤子等工具进行敲打,强行拆卸,造成轴承和油封的故障率偏高,轮毂提前损坏,同时,涂抹润滑脂也无形中增加了维修的时间成本。而最近,卡车网小编遇到了一位卡车界的老司机,他却没有上文的困惑,他所用的是康迈轮毂,它改变了上述的现象。他说,康迈轮毂的免维护技术及可视化轮毂端盖(以下称可视化模块)设计,解决了他轮毂维修保养存在安全隐患且效率低的困惑。

何为可视化模块,优势在哪里?

什么是可视化模块呢?这位老司机为小编做出了解答。

用户可直观观察油位

用户可直观观察油位

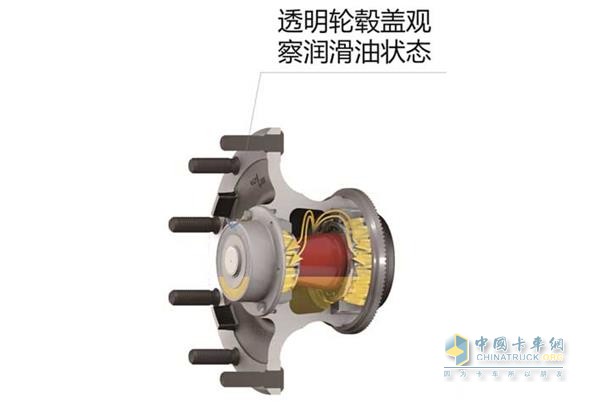

老司机告诉小编,可视化模块是指康迈轮毂端盖采用尼龙12材料的透明设计。如上图所示,他可以通过透明视窗直接观看润滑油的变化,包括油质状态、油量多少等。他还对小编说,轮毂在出现重大故障前,可视化模块中的润滑油会提前暴露出一些迹象,比如说:润滑油变色、油量低于最低油位等。老司机告诉小编,每次上车前,他都会利用一分钟时间完成视觉检查,眼见为实他才能放心运营,提高安全性。

康迈技术工程师对卡车网记者说:“在一些轴承厂家的统计中,有近36%的轴承故障都是因为轴承润滑油填充量不合适、润滑油或润滑脂变质导致的。通过康迈可视化模块,司机可以快速检查油品并及时发现安全隐患,这也是油润滑的优势。”

康迈轮毂在维修保养方面,也优于传统轮毂。这位老司机对小编说,康迈轮毂采用长保养周期设计,而且保养操作非常简单。不同于脂润滑,保养需要“强行”拆卸轮毂涂抹润滑脂。康迈油润滑轮毂可以直接通过放油口把旧的润滑油放掉,再通过注油口加入新油,和换机油形式差不多。通过轮毂的可视化模块,维修人员对润滑油的检查很方便,无需拆卸整个轮端,并且润滑油的注油量也更容易控制,可以保证轮毂的润滑油量保持在最佳的状态。

成本及设计制约国内可视化模块发展

既然可视化模块的优势如此明显,为何国内的轮毂产品没有选用这项功能呢?康迈技术工程师介绍到,因为前桥成本比较低,所以在中国卡车行业,有80%甚至更多的前桥还是采用脂润滑技术。对于脂润滑来说,实现可视化并没有太大意义,因为用户看不到润滑脂的实时状态。

康迈轮毂结构设计

康迈轮毂结构设计

实现轮毂可视化还与产品总成设计有关。现阶段,国内常规的轮毂设计依然是将制动鼓装在轮毂里面,所以导致更换制动鼓或者制动片的时候需要拆卸轮毂。而康迈轮毂则是将制动鼓改为外置,在拆卸制动鼓的时候不需拆轮毂,这也是实现轮毂长寿命长保养周期和可视化模块的必要条件。

看的见的安全 才是用户所需

目前,康迈轮毂在国内的客车市场装配率很高,在卡车领域,一汽解放的装配绝对量是最大的,另外,东风商用车、欧曼GTL及EST、柳汽也已经装配康迈产品。康迈技术工程师预测:“未来几年,前桥的可视化将会是国内卡车市场发展的趋势。”

在整个解答的过程中,这位老司机一直在说,可视化模块让安全变得更直观,看得见的安全,他使用着才更安心。一般传统轮毂内部的安全性对于司机来说是“两眼一抹黑”无法从外部看见,而康迈轮毂的可视化模块却将内部安全变为了可见。从他的话语中,小编能够感觉到,对于安全,即使是驾驶经验丰富的老司机也不能掉以轻心,要眼见才能为实。而像这样一款安全能被看“透”的产品一定会受到司机们的欢迎。