作为一名物流车队长,我曾为电动卡车的续航焦虑和制动稳定性头疼不已。满载爬坡时电量骤降、湿滑路面制动甩尾、空满载制动力不一致……这些问题不仅影响运输效率,更埋下安全隐患。直到一次技术交流会上,克诺尔的工程师向我展示了他们的电动车制动方案,我才意识到,电动车的“短板”背后,藏着技术革新的答案。

一脚踏板的能量革命:电控脚阀eFBV如何破解续航难题?

传统脚阀的特性决定了每一脚刹车都会伴随着对应的制动气压,而对于电动车辆来说,优先使用电制动是提高整车能量回收效率的关键因素。克诺尔的eFBV通过集成行程传感器,优化脚阀特性曲线,与整车控制器(VCU)深度协同。更关键的是,eFBV与整车控制器(VCU)深度协同:根据踏板深度、车速、电池状态动态调整回收策略。

从“安全妥协”到“安全优先”:EBS5 与 GSBC的系统化智能设计

电动车满电时,电机无法提供额外电制动力,驾驶员刹车时明显感觉制动力变弱,而克诺尔的EBS5 与 GSBC 系统性的完美解决了这一矛盾。当电池满电,系统会无缝切换至气压制动,确保制动力不衰减;同时,EBS5与GSBC算法实时学习车辆载荷,动态调整电制动比例,无论是空载还是满载,司机都能感受到一致的制动脚感。

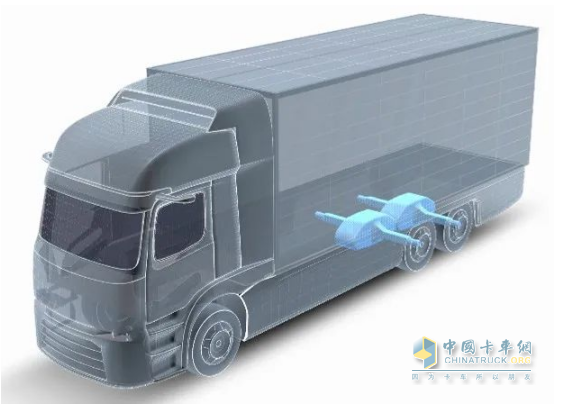

克诺尔除了底盘电制动系统解决方案外,还可以通过ELC来降低整车悬架高度,减少车辆行驶时的风阻,降低车辆驱动时的能量消耗,提升车辆整体的续航里程;此外,配合克诺尔ACC使用时,ACC可以优先调用电机进行制动,减少对传统气压制动系统的依赖,从而降低能耗。通过降低风阻和优化制动系统的工作方式,克诺尔提供了双重节能保障,既提升了行车效率也降低了运营成本,让行车更经济、更环保。

GSBC

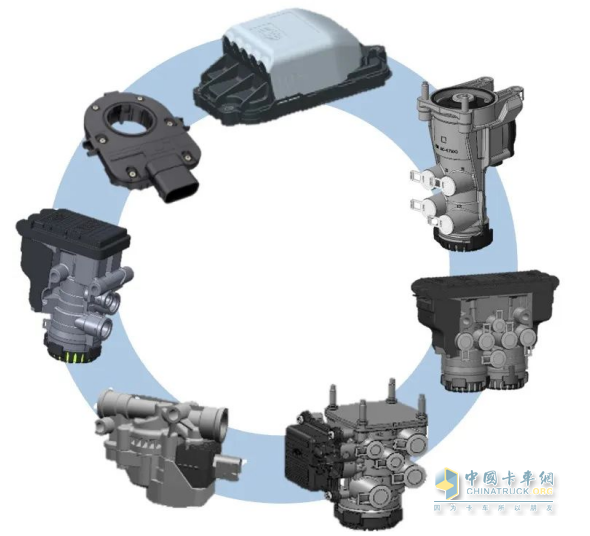

配置自由,优势无界:eFBV与ABS、EBS5、GSBC的协同进化

克诺尔的技术优势不仅在于单一产品的性能,更在于系统的灵活配置与深度协同:

ABS-eFBV:在紧急制动场景中,ABS系统结合轮速信号来调节电磁阀气压从而实现车轮防抱死功能。常规制动时,eFBV的行程传感器同步传递踏板深度,动态调整电制动与气制动比例。这种协同即保证了制动安全,同时也充分利用eFBV的行程信号让整车回收额外能量,实现“安全与能效双赢”

EBS5-PDEBI:克诺尔基于传统的EBS5平台,结合国内电动车市场需求,新开发了PDEBI--混合能量回收功能。通过减速度闭环控制,最大程度上优先调用电制动,对比传统的EBI功能,能量回收效率提升12%

GSBC-eVMC:GSBC作为克诺尔最新一代的制动系统平台,对于电动车辆,集成了一套新的电动控制算法模块(eVMC)。eVMC最大可支持6个电机独立控制,将克诺尔对车辆动力学的理解与电制动结合,赋予了传统制动系统新的活力。与EBS5系统相比,eVMC的能量回收效率提升18.8%

eVMC(双电驱桥)

从基础配置到高端架构,克诺尔的模块化设计让每一分技术投入都精准匹配用户需求。

ELC+IAPU+ADAS:克诺尔全系统如何定义电动卡车的未来

当eFBV(ABS)、EBS、GSBC组成技术底座,克诺尔的ELC、智能APU与ADAS高级驾驶辅助则进一步释放电动车的潜能:

ELC牵引辅助:通过精准轴荷管理,在坡道起步时优化扭矩分配,降低电机峰值负荷,延长电池寿命

电控APU:智能控制车辆启动,驻车解除响应时间更快,减少非必要能耗,配合ELC的高速节油模式,综合气耗降低30%

ADAS全域协同:ACC巡航优先调用电机制动,AEBS通过闭环策略减少气压消耗,而车道保持功能与制动系统联动,在转向制动中自动平衡多电机扭矩,提升弯道安全性

克诺尔的全系统方案,让电动卡车不再是“电动”与“传统”的简单叠加,而是从制动、能耗到安全的全面进化。

技术,让里程焦虑成为历史

如今,我的车队再也不用为续航提心吊胆。克诺尔系统化的制动方案和“全域协同”重新定义了电动卡车的能效上限;ELC与APU的智能联动让每一丝能量物尽其用;而ADAS与克诺尔制动系统的深度整合,则让每一次制动、加速、转向都成为安全与效率的“双重保障”。

“智行更远”不是口号,而是一套从脚阀到云端的技术生态。当别人还在纠结参数时,克诺尔已用全系统尖端方案,为电动车插上了远行的翅膀。